Нагрев реактора химического синтеза веществ очередной проект компании ЧТУП «Бел-Ветах»

Нагрев реактора химического синтеза веществ достаточно строгий и не постоянный процесс. Для синтеза определенного вещества требуется разная температура в разные отрезки времени. Для осуществления синтеза требуется строгое выполнение температурных режимов технологического процесса.

Существующая система нагрева реактора химического синтеза одного из предприятий по производству химических компонентов не обеспечивала поставленных задач, являлась ненадежной, требовала постоянного технического обслуживания. Все это вело к простоям на этапе производства, что выливалось в существенные финансовые потери компании.

Техническое задание

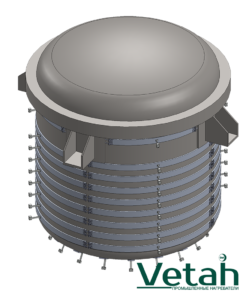

В соответствии с представленным техническим заданием необходимо было разработать систему равномерного нагрева реактора для обеспечения непрерывного технологического процесса. Реактор представлял собой металлическую емкость высотой около двух метров, диаметром 1700 мм и общим объемом около 4 м3. При этом материал внутри реактора должен был разогреться до температуры в 270 С. Вещество в реакторе перемешивалось и поместить нагреватель внутрь не представлялось возможным. Общая выделенная мощность для разогрева составляла 110 квт.

Техническое решение по обогреву реактора химического синтеза

Основная задача для наших специалистов было правильно подобрать тип нагревателя, поскольку нагрев до 800 С приближался к планке «высокотемпературных нагревателей». Было принято решение изготовить керамические нагреватели, как наиболее соответствующие заявленным требованиям.

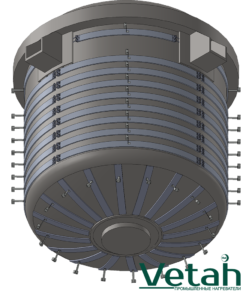

После этого, было просчитано количество и способ крепления нагревателей на поверхности, а также их распределение. Следующим шагом было расчет распределения подключения питания на три контура с раздельным контролем каждого. Для этого часть нагревателей были изготовлены уже со встроенной термопарой. Четыре нагревателя с керамической изоляцией соединялись между собой в кольцо, которое крепилось на реакторе. Для крепления на нижней части резервуара потребовалось установка дополнительных крепежных элементов.

Для экономии электроэнергии и повышения КПД всей системы была установлена дополнительная теплоизоляция из каменной ваты и фольгированным отражателем. Это позволило избежать теплопотерь в окружающую среду и предотвратить возможные случаи травмирования обслуживающего персонала.

Подключения питания производилось над слоями дополнительной теплоизоляции. Для этого использовались высокотемпературные клеммные колодки, установленные на фиксирующих планках. Фиксирующая планка имела высоту 150 мм и проходила через всю толщину теплоизоляции. Подключение производилось термостойким проводом 350 С.

Предложенное решение по нагреву реактора химического синтеза было успешно реализовано и стало оптимальным исходя из поставленных задач. По сравнению с предыдущим способом нагрева такая модель нагрева была более надежна и удобна в дальнейшем обслуживании. Данная конструкция позволила наладить непрерывный технологический процесс.